Informaţia de care ai nevoie – LEAN

Fără date detaliate privind consumul la nivel de mașină ca linie de bază (spre deosebire de un instantaneu punctual în timp), analiștii nu pot veni cu îmbunătățiri cu adevărat optime ale procesului, deoarece datele nu sunt suficient de granulare.

Compania dumneavoastră probabil a înregistrat deja reduceri mari ale consumului de energie în urma implementării LEAN, deoarece risipa de energie și de elemente de mediu sunt încorporate în cele șapte greşeli mortale ale risipei de energie sau sunt legate de acestea. Tabelul următor enumeră impactul energetic asociat modalităţilor de risipă vizate de metodele LEAN.

| Utilizarea de energie ascunsă în tipurile de risipă conform practicilor LEAN | |

| Tipul de risipă | Modul de utilizare al energiei |

| Risipa de supraproducţie (1) | Mai multă energie este folosită în operarea echipamentelor de fabricaţie pentru a produce produse inutile |

| Risipa cu inventarul (2) | Mai multă energie este folosită pentru încălzirea, răcirea şi iluminarea magaziilor de produse, materiale şi materii prime |

| Risipa cu transportul (3) şi mutarea mărfurilor (4) | Mai multă energie folosită pentru transport

Mai mult spaţiu necesar pentru mutarea produselor aflate în procesul de fabricaţie, crescând nevoile de iluminare, încălzire/răcire şi, implicit, consumul de energie |

| Risipa cauzată de producerea de piese defecte (5) | Se consumă energie pentru a fabrica piese defecte.

Va fi nevoie de mai mult spaţiu pentru relucrarea şi repararea acestora, crescând astfel consumul de energie datorat reprocesării acestora, precum şi încălzirii/răcirii şi iluminatului |

| Risipa cu supraprocesarea (6) | Mai multă energie este folosită în operarea echipamentelor pentru fabricarea produselor supraprocesate.

Folosirea unui echipament dimensionat corespunzător conduce adesea la economii importante în consumul de energie pe unitatea de producţie |

| Risipa datorată timpilor morţi (7) | Energie risipită pentru încălzirea/răcirea şi iluminarea spaţiilor de producţie în timpul staţionărilor |

Tabel adaptat după https://www.epa.gov/sustainability/lean-energy-toolkit-chapter-3

Utilitatea monitorizării active a consumului de energie este evidentă în cazul (7), însă în restul situaţiilor poate fi greu de imaginat un beneficiu.

De exemplu, dacă vom cunoaşte foarte clar ce nivel de consum au echipamentele folosite în cadrul producţiei curente (real, nu cel estimat sau scris pe etichetele de produs), putem concepe o strategie de înlocuire a echipamentelor energofage cu altele, la fel de performante, dar mult mai economice. Astfel, chiar dacă evenimente de tipul celor descrise la (1), (5) sau (6) mai pot apare, în diferite circumstanţe mai mult sau mai puţin imputabile organizaţiei, impactul acestora va fi mult redus din simpla eficientizare a consumurilor/utilaj.

În cazul în care, din varii motive, o parte din utilaje ar trebui trecute în conservare, nu ar fi indicat să cunoaştem consumul real, din datele de producţie proprii, înainte să decidem care anume utilaje le trecem în conservare şi care le menţinem în producţie?

Şi în cazul magaziilor (2), prin corelarea iluminării de prezenţa operatorilor în zonă, se pot obţine reduceri semnificative ale consumului de energie, dar oare merită acest efort financiar sau există soluţii mai simple, bazate pe profilul utilizării magaziei (luminatoare, de exemplu)?

Chiar dacă pentru (3) şi (4) impactul principal pare a fi consumul de combustibil folosit pentru transport/mutare, toate aceste manevre implică utilizarea uşilor de acces şi a spaţiilor comune cu producţia, pe cale de consecinţă, a nevoii de incălzire/răcire a acestora. Cu alte cuvinte, cunoaşterea impactului energetic provocat de o uşă lăsată deschisă prea mult timp sau deschisă prea larg, este esenţială în decizia referitoare la modul în care mutăm mărfurile/semi-produsele dintr-o locaţie în alta. Dacă tot avem cheltuieli suplimentare generate de manipulare şi transport, poate reuşim să reducem cheltuielile legate de consumul de energie necesară încălzirii/răcirii spaţiului de producţie prin adoptarea de strategii diferite sau implementarea de soluţii simple (zone tampon, de exemplu).

Toate aceste modificări operaţionale nu sunt atât de evidente, dar impactul lor poate fi major în costurile de producţie şi, fără a avea posibilitatea de a evalua impactul energetic al fiecărui proces intern, cunoaşterea modalităţilor prin care se poate evita risipa de energie devine imposibilă. Ne vom concentra pe acţiuni cu un rezultat scăzut în eficienţă, în timp ce adevărata eficienţă este ascunsă în schimbarea operaţională, susţinută de cunoaşterea consumurilor reale.

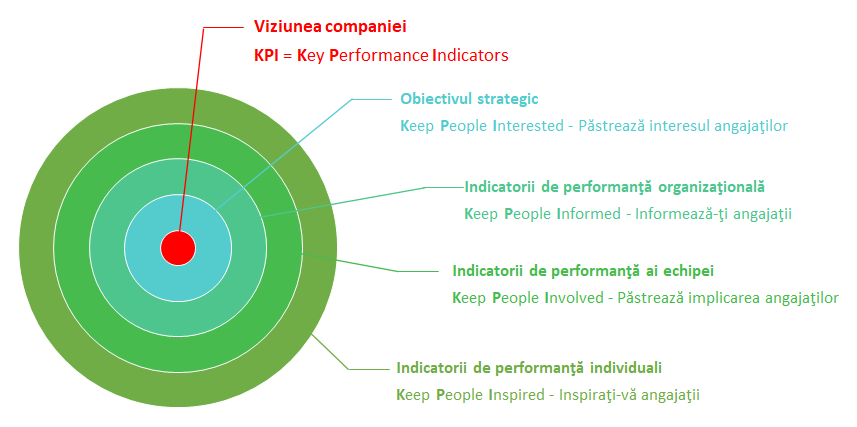

Şi pentru că tot este vorba de LEAN şi de cuantificarea activităţii în indicatori de performanţă, o abordare recentă a acestor KPI sugerează o altfel de corelare a acestor principii cu proprii angajaţi.

Modul în care fiecare dintre noi acţionează individual şi în echipă va construi drumul ce-l vom urma.